Когда возникает необходимость подкачать колёса, продуть фильтр или запустить пневмогайковёрт, требуется подходящее устройство. Некоторые пользователи до сих пор не могут определиться: компрессор это оборудование или инструмент? Ведь его используют в совершенно разных сценариях – от мобильных бытовых задач до стационарных промышленных установок. Несмотря на эту разницу в масштабе, принцип работы остаётся неизменным.

Сегодня компрессоры востребованы в быту, на производстве и в автомобильной сфере, объединяя в себе точность механики и кажущуюся простоту использования. По сути, любой из них выполняет одну ключевую функцию: забирает воздух из окружающей среды и сжимает его до высокого давления. И хотя идея выглядит очевидной, превращение лёгкого атмосферного воздуха в управляемую энергию требует слаженной работы множества узлов.

Из чего состоит воздушный компрессор

Начнем с самого понятия. Проще всего представить компрессор как усовершенствованный насос, только его цель не перекачивать жидкость, а уплотнять воздух. Он засасывает атмосферный воздух, уменьшая его объем и повышая давление. Получившийся сжатый поток становится своеобразным «топливом» для десятков процессов: от пневмоинструментов на стройплощадке до тонкой покраски в автомастерской. Многие промышленные линии и вовсе живут на «воздушном оборудовании», ведь пневматика часто надежнее, безопаснее и дешевле электроники.

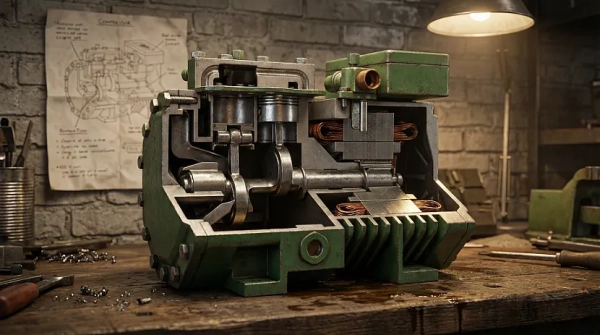

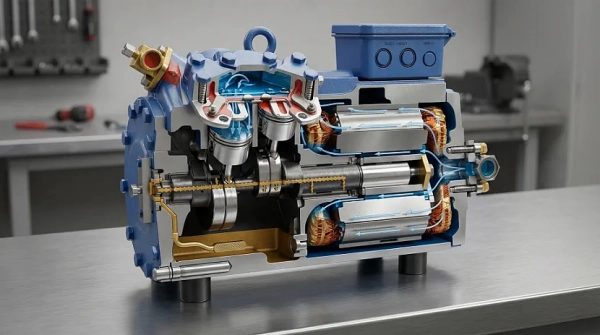

Чтобы понять, как все это работает, достаточно взглянуть на устройство компрессора в разрезе. Основой конструкции является рабочий механизм, который и создает давление. Он может быть поршневым или винтовым, но принцип действия у всех один: есть движущаяся часть, есть камера и воздух, который этой движущей частью загоняется в ограниченный объем.

Двигатель (электрический или, реже, бензиновый) приводит поршень в движение, тот забирает воздух на «вдохе» и отправляет его под давлением на «выдохе».

Сжатый воздух не может просто отправиться по шлангу, его нужно хранить и стабилизировать. Для этого служит ресивер – прочный металлический баллон, который накапливает запас давления и сглаживает пульсации. Его можно сравнить с энергетическим аккумулятором: компрессор делает паузы, а ресивер обеспечивает стабильный поток, когда это нужно. К тому же внутри последнего оседает часть влаги – неизбежного спутника сжатого воздуха. Да, в любой порции атмосферного воздуха есть водяной пар, и при сжатии он стремится конденсироваться.

На заметку!

После сжатия воздух становится значительно «влажнее», чем был в атмосфере: точка росы повышается, и в ресивере начинает активно образовываться конденсат. Поэтому в промышленных системах сразу после компрессора ставят послеохладитель – теплообменник, который снижает температуру воздуха на десятки градусов. В сочетании с циклонным сепаратором такая схема позволяет удалить до 70-85 % влаги ещё до поступления воздуха в магистраль. Это снижает коррозию, продлевает срок службы пневмоинструмента и уменьшает нагрузку на фильтры тонкой очистки.

Поэтому качественные компрессоры снабжают:

- дополнительными фильтрами;

- влагоотделителями;

- маслоотделителями.

Нельзя забывать и о системе охлаждения. При сжатии воздух нагревается весьма заметно, а перегрев – главный враг любой механики.

В поршневых моделях часто используют воздушное охлаждение: ребристые элементы и вентиляторы гонят поток воздуха мимо цилиндров.

Винтовые же агрегаты чаще снабжены масляной системой охлаждения, где масло одновременно смазывает детали, отводит тепло и помогает уплотнять рабочую камеру. Без охлаждения компрессор быстро превратился бы в кипящую жестяную коробку.

Еще один важный узел – автоматика. Датчики давления, реле включения и выключения, клапаны безопасности – все это держит работу компрессора под контролем. Стоит давлению достичь установленной отметки, двигатель останавливается; как только уровень падает, снова запускается. А если по какой-то причине давление рискованно растет, срабатывает предохранительный клапан, выпуская лишний воздух и исключая аварийную ситуацию. Именно эта «умная» часть делает современный компрессор безопасным даже для новичка.

Виды воздушных компрессоров и их особенности

Теперь рассмотрим виды воздушных компрессоров.

Самыми узнаваемыми и доступными остаются поршневые компрессоры. Они просты до гениальности: внутри цилиндра бегает поршень, который на одном ходу всасывает воздух, а на другом выталкивает его под давлением. За счет такой конструкции они могут выдавать довольно высокое давление и при этом не требуют сложного ухода.

Однако поршневая механика любит отдых, работать часами без перерыва ей тяжело. Поэтому такие модели чаще выбирают для гаражей, небольших мастерских или мобильных работ – везде, где компрессор нужен периодически, а не круглосуточно. При всей своей надежности они шумные, зачастую вибрируют и не отличаются высокой производительностью. Но их главные достоинства – простота, цена и неприхотливость – уверенно держат их на рынке десятилетиями.

Когда требуется стабильная подача сжатого воздуха и работа без пауз, используют винтовые компрессоры. Их конструкция основана на двух вращающихся роторах, которые плавно гонят воздушные массы от входа к выходу, постепенно уменьшая его объем. Благодаря такой кинематики процесс идет тихо, ровно и без рывков.

Винтовые агрегаты энергоэффективнее, служат дольше и лучше переносят круглосуточную нагрузку. Они идеальны для производственных линий, цехов, автомастерских с высокой загруженностью. Единственный минус – цена, все-таки винтовые компрессоры – это уже профессиональная техника, более сложная и требующая периодического обслуживания, но окупающая себя стабильностью и ресурсом.

Есть еще один вид, о котором знают не все, хотя он встречается во многих сетях вентиляции и промышленного оборудования, – ротационные пластинчатые компрессоры. Внутри корпуса вращается ротор с подвижными лопатками, которые посредством центробежной силы прижимаются к стенкам камеры.

За счет изменения объема между лопатками и стенкой воздух постепенно сжимается и выбрасывается под давлением. Такие машины выдают ровный поток, работают непрерывно и дешевле винтовых. Но при этом они чувствительны к качеству масла, а лопатки со временем изнашиваются. Их ставят там, где нужно устойчивое давление и умеренная производительность, например, в небольших предприятиях, лабораториях, линиях упаковки.

Отдельной строкой идут безмасляные компрессоры. Они могут быть поршневыми или винтовыми, но их особенность в том, что внутри механизма нет контакта воздуха с маслом. Поршни покрывают специальными материалами с низким трением, а винтовые пары делают из композитов или с точным зазором. Такой компрессор выбирают там, где чистота воздуха критична: медицина, пищевая промышленность, фармацевтика, электроника. Стоят безмасляные модели дороже, ресурс у них ниже, но зато выходящий воздух абсолютно чистый и не требует дополнительной фильтрации.

Для быстрых, но не слишком мощных задач отлично подходят коаксиальные компрессоры. В них двигатель и компрессорный блок соединены напрямую одним валом, без ремней и передаточных механизмов. Таким образом конструкция становится очень компактна, потери энергии минимальны, а обслуживание сводится к минимуму. Но такая прямолинейность имеет и минусы: высокие обороты, шум, сложность длительной работы без перерыва. Это хорошие помощники для периодических бытовых задач: подкачивания шин, продувания поверхности, эпизодической работы с краскопультом.

Есть и ременные компрессоры, где двигатель соединен с блоком через ременной привод. Это снижает обороты, уменьшает шум и продлевает ресурс блока. Ременные модели часто выбирают как золотую середину между бытовыми и профессиональными решениями. Они тихие, выносливые и подходят для тех, кому нужен большой ресурс, но пока рано вкладываться в дорогой винтовой агрегат.

Отдельную категорию составляют турбокомпрессоры, принцип работы которых основан на мощных турбинах и способности подавать огромное количество воздуха под высоким давлением. Они встречаются в крупных промышленных установках, системах газопереработки и там, где объемы воздуха просто гигантские. Их почти невозможно встретить в быту, ведь это уже серьезная техника, требующая соответствующей инфраструктуры и квалифицированного персонала.

Критерии выбора компрессорного оборудования

Первое, на что смотрят профессионалы, – это производительность. Она показывает, сколько воздуха компрессор способен выдать в единицу времени, и измеряется в CFM или м³/мин.

Варианты:

- Для простых бытовых задач вроде подкачки шин или работы с аэрографом обычно хватает 1-2 CFM при давлении 70-90 psi.

- Если же в работе используется пневмогайковерт, шлифмашинка или краскопульт, цифры вырастают – инструменту требуется уже около 3-10 CFM при 90-120 psi.

- В промышленности этот параметр становится еще солиднее – современные винтовые станции спокойно выдают от 6 до 30 м³/мин при рабочем давлении 7-22 бар, что эквивалентно примерно 100-320 psi.

Следующий важный критерий – давление. Большинство пневмоинструментов устроены так, что лучше всего работают в диапазоне 90-120 psi. Поэтому компрессор должен уверенно подавать давление не ниже сотни, а автоматически отключаться где-то в районе 120-150 psi. На производстве требования строже – есть линии, которые рассчитаны на стабильные 12-15 бар, а некоторые спецсистемы даже на 20-22 бар.

О выборе ресивера тоже забывать нельзя. Есть негласное правило: объем ресивера должен быть в шесть раз больше требуемой производительности инструмента. Если суммарное потребление составляет 8 CFM, минимальный объем бака должен быть около 48 литров. Для мобильных задач достаточно компактных ресиверов на 7-20 литров, но, если компрессор работает часто и под нагрузкой, разумнее смотреть на варианты от 50-100 литров и выше.

Мощность играет ключевую роль. Чем выше расход воздуха и требуемое давление, тем мощнее должен быть двигатель. В бытовых моделях обычно встречаются моторы на уровне 1,5-3 кВт, тогда как винтовые промышленные компрессоры легко достигают 20, 55, иногда и 132 кВт, выдавая поток воздуха под 20 м³/мин. Но дело не только в цифрах. Важно, чтобы мотор и компрессорный блок работали согласованно, не перегревались и не выходили на предельные обороты при обычной работе.

О рабочем цикле поговорим отдельно. Это показатель, который показывает, сколько времени компрессор может работать без перерыва. Если агрегат трудится 2 минуты, а отдыхает 4, его цикл – 33 %. Для редкого использования это вполне нормально, но вот если компрессор должен работать практически непрерывно (например, в автосервисе или на производстве), лучше выбирать модели с высоким ресурсом и циклом, близким к 100%.

Немаловажную роль играет эффективность. Параметр FAD, то есть фактическая подача воздуха, показывает реальную производительность, и на него стоит ориентироваться даже больше, чем на паспортные цифры. Энергоэффективность особенно важна там, где компрессор работает весь день: разница в несколько киловатт при круглосуточной работе превращается в ощутимые суммы на электричестве.

Важно!

Опытные специалисты рекомендуют брать компрессор с производительностью примерно на 20 % выше реальной потребности – компенсировать потери давления в шлангах, износ оборудования и возможное подключение дополнительного инструмента в будущем. То же правило работает и с давлением.

Видеоописание

В этом видео представлены ключевые различия между моделями компрессоров:

Что в итоге

В мире компрессоров нет универсального решения. Каждый тип создан под свою задачу, и в этом вся логика инженерии. Поршневой, винтовой или безмасляный – каждый работает лучше всего там, где он уместен. Главное – понимать, какой режим, какое давление и какая чистота воздуха нужны именно вам. Тогда компрессор станет надёжным источником энергии, который подаёт воздух ровно в тот момент, когда вы нажимаете кнопку или берёте в руки пневмоинструмент.

Ответы на самые часто задаваемые вопросы

Воздушный компрессор: что это, принцип работы, основные виды

B Что такое воздушный компрессор и зачем он нужен?

Воздушный компрессор — это устройство, которое сжимает атмосферный воздух до высокого давления и подаёт его на пневмоинструменты или оборудование. Он применяется в быту, автосервисах, мастерских и промышленности для подкачки шин, продувки, покраски и питания пневмосистем.

B Компрессор — это оборудование или инструмент?

Компрессор относится к оборудованию, но по функционалу часто используется как инструмент для решения конкретных задач. В быту его воспринимают как вспомогательный инструмент, а в промышленности — как элемент инженерной системы.

B Как работает воздушный компрессор: принцип работы простыми словами?

Принцип работы основан на сжатии воздуха: компрессор засасывает воздух, уменьшает его объём в рабочей камере и подаёт под давлением в ресивер или магистраль. Конструктивно это реализуется поршневым, винтовым или другим механизмом, обеспечивающим повышение давления.

B Что входит в устройство компрессора и из чего он состоит?

Стандартный компрессор включает рабочий механизм (поршневой, винтовой или роторный), двигатель, ресивер, систему охлаждения и автоматику управления. Дополнительно устанавливаются фильтры, влагoотделители и клапаны безопасности для стабилизации и очистки воздуха.

B Какие виды компрессоров воздушных существуют и чем они отличаются?

Выделяют поршневые, винтовые, ротационные пластинчатые, коаксиальные, ременные, безмасляные и турбокомпрессоры. Они различаются конструкцией, производительностью, циклом работы, уровнем шума и назначением — от бытовых задач до круглосуточной промышленной эксплуатации.

B Что лучше выбрать: поршневой или винтовой компрессор?

Поршневой компрессор подходит для периодических работ, простого обслуживания и ограниченного бюджета. Винтовой эффективнее, тише и рассчитан на непрерывную работу, поэтому используется в автосервисах и на производстве, но стоит дороже.

B Как работает поршневой компрессор по принципу действия?

В поршневом компрессоре поршень циклично движется внутри цилиндра: на «вдохе» он засасывает воздух, на «выдохе» — сжимает и подаёт его под давлением. Такой принцип обеспечивает высокое давление при умеренной производительности и периодическом режиме работы.

B Как работает винтовой компрессор: принцип работы?

Винтовой компрессор использует две ротирующиеся винтовые пары, которые захватывают воздух и постепенно уменьшают его объём по мере продвижения к выходу. Это обеспечивает тихую, стабильную подачу без пульсаций и высокую энергоэффективность.

B Что такое сжатый воздух и почему он образует конденсат?

Сжатый воздух — это воздух с уменьшённым объёмом и повышенным давлением, в котором увеличивается концентрация влаги. При охлаждении после сжатия водяной пар конденсируется, поэтому требуются влагoотделители и ресиверы для сбора конденсата.

B Как правильно выбрать компрессор по производительности и давлению?

Производительность подбирают под потребности инструмента: для бытовых задач достаточно 1–2 CFM, а для пневмогайковёрта или краскопульта — 3–10 CFM. Давление обычно выбирают в диапазоне 90–120 psi для бытовых и 7–22 бар для промышленности.

B Какой ресивер нужен для компрессора: какой объём выбрать?

Есть практическое правило: объём ресивера должен быть примерно в 6 раз больше суммарного потребления воздуха инструментом. Для мобильных работ подходят 7–20 литров, для мастерских — 50–100 литров, для интенсивной работы — 200 литров и больше.

B Какой рабочий цикл компрессора считается нормальным?

Для бытовых поршневых компрессоров нормален цикл 30–50 %, то есть они работают периодически и требуют пауз для охлаждения. Для производственных задач важен цикл, близкий к 100 %, что обеспечивают винтовые и профессиональные роторные модели.

B Что влияет на срок службы компрессора и какие ошибки допускают чаще всего?

Основные ошибки — перегрев, отсутствие обслуживания, работа без контроля уровня масла, забитые фильтры и превышение рабочего давления. Регулярная очистка, контроль охлаждения и соблюдение режима нагрузки значительно продлевают ресурс оборудования.

B В чём разница между масляным и безмасляным компрессором?

В масляных моделях масло участвует в охлаждении и смазке, обеспечивая высокий ресурс, но воздух содержит масляные пары. Безмасляные исключают контакт воздуха с маслом и дают максимально чистый поток, однако стоят дороже и имеют меньший ресурс.

B Какой компрессор выбрать для гаража или мастерской?

Для периодических работ подойдут поршневые коаксиальные или ременные модели с ресивером 24–50 литров и давлением около 8–10 бар. Для частой работы с пневмоинструментом лучше рассматривать ременные или малые винтовые компрессоры с высоким рабочим циклом.