Представьте устройство, которое превращает нестабильное электричество в ровную, управляемую дугу, способную точно соединять металл. Это – сварочный инвертор, современный аппарат, в основе которого лежат инверторный блок, выпрямители, трансформатор и система охлаждения. Он не только точно регулирует сварочный ток для работы с металлами разной толщины и электродами, но и защищает оборудование от перегрева, короткого замыкания и перегрузок.

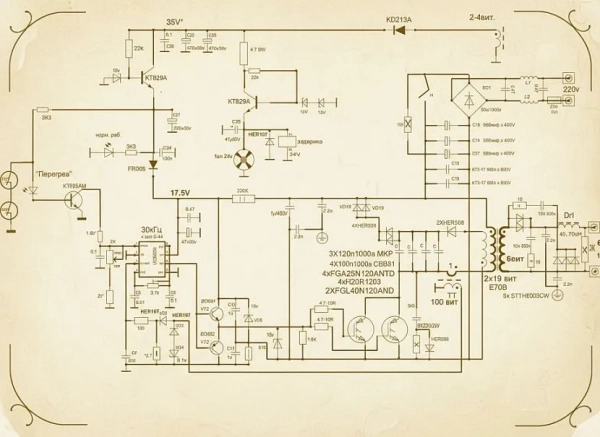

Понимание устройства и принципов эксплуатации инвертора, включая силовую часть, диодный мост, вторичную обмотку и ключевые элементы электрической схемы, позволяет работать с ним эффективно и безопасно.

Конструкция сварочного инвертора

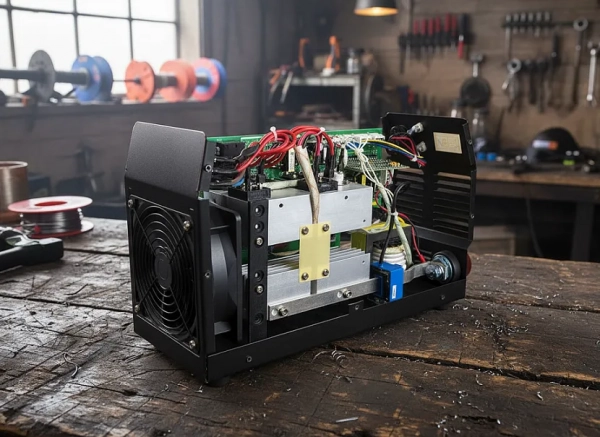

Итак, сварочный инвертор – это электрический прибор, предназначенный для выполнения сварочных работ. Все его компоненты размещены в прочном корпусе, который надёжно защищает электронные модули, трансформатор и другие узлы от механических повреждений и перегрева. Обычно корпус изготавливается из металла или ударопрочного пластика, а для эффективного охлаждения внутренних элементов предусмотрены вентиляционные отверстия и встроенные вентиляторы.

Внутри корпуса расположено несколько ключевых узлов, от которых зависит стабильность и качество работы аппарата. Центральное место занимает инверторный модуль – «мозг» устройства, отвечающий за преобразование и регулировку сварочного тока. Именно он обеспечивает его стабильность, позволяя сварщику точно подбирать силу электротока под конкретный металл и способ сварки. Благодаря работе инверторного модуля дуга становится ровной и управляемой, а разбрызгивание сводится к минимуму. Шов получается аккуратным, прочным и чистым.

Не менее важную роль играют силовой трансформатор и выпрямительные блоки. Первый понижает сетевое напряжение до безопасного уровня, а выпрямители превращают его в постоянный или импульсный ток, подходящий для сварки. Именно эта связка обеспечивает стабильное питание дуги и ее равномерное горение, даже если напряжение в сети «скачет». За всем процессом следят платы управления и защитные схемы – они контролируют температуру, предотвращают перегрев, короткие замыкания и перепады напряжения питания, продлевая срок службы оборудования и повышая безопасность работы.

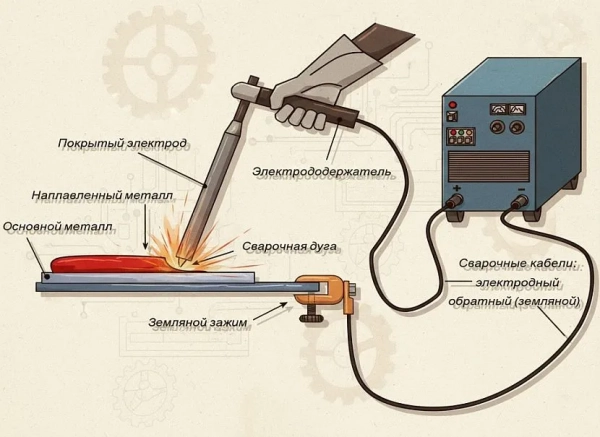

На передней панели прибора расположены все основные элементы управления: регуляторы, переключатели и индикаторы. Это позволяет сварщику быстро настроить аппарат под конкретную задачу и постоянно контролировать процесс. К устройству подключаются кабели с держателем электрода и заземляющий провод. Через них ток поступает к металлу, замыкая цепь и нагревая материал до точки плавления.

Конструкция инвертора удачно сочетает компактность, эргономику и надежность. Его легко переносить, удобно хранить и использовать практически в любых условиях – будь то мастерская, гараж или выездные работы. Прибор рассчитан на длительную эксплуатацию без потери качества, а электронное управление делает процесс сварки предсказуемым и комфортным даже для новичков.

Преимущества сварочного инвертора:

- Минимальные перебои и разбрызгивание.

- Можно использовать для всех типов металлов, толщин и типов электродов.

- Легко переносить и использовать в любых условиях.

- Меньший расход электроэнергии по сравнению с трансформаторными аппаратами.

- Предотвращает перегрев, короткие замыкания и перегрузки.

- Снижает износ инверторного блока, трансформатора и вентиляторов.

- Удобные регуляторы и надежная электроника облегчают сварку.

Устройства этого типа применяются в самых разных областях. В быту их используют для ремонта металлических конструкций, изготовления деталей и работы в гаражных мастерских. В строительстве и промышленности они помогают собирать каркасы и трубопроводы. Это незаменимый инструмент как для профессиональных сварщиков, так и домашних мастеров.

Принцип работы сварочного инвертора

В основе конструкции лежит схема инверторного сварочного аппарата, состоящая из нескольких основных узлов. Когда прибор подключается к электросети, ток сначала проходит через защитные и фильтрующие схемы, которые сглаживают перепады напряжения и защищают электронные компоненты.

На заметку!

При подключении сварочного инвертора к сети важно учитывать качество питания. Большинство бытовых моделей рассчитано на напряжение 220 В ±10%, однако при просадке ниже 190 В или скачках выше 240 В аппарат может работать нестабильно или вовсе не зажигать дугу. Чтобы защитить электронику от повреждений, рекомендуется использовать стабилизатор напряжения или сетевой фильтр с защитой от импульсных перенапряжений. Это особенно актуально при работе в гаражах, на стройплощадках и в сельской местности, где колебания в сети встречаются чаще всего.

Затем основной модуль преобразует обычный переменный ток в высокочастотный. Высокая частота позволяет использовать компактный трансформатор, благодаря чему устройство получается легким, удобным и при этом надежным.

Далее энергия проходит через трансформатор, который понижает напряжение до безопасного уровня, а затем через выпрямительные блоки, преобразующие электроток в постоянный или импульсный – именно такой, который нужен для сварки.

Электронные схемы управления следят за стабильностью напряжения и позволяют сварщику точно регулировать его силу в зависимости от толщины металла и выбранного метода сварки. В результате получается ровная, управляемая дуга.

Платы управления и защитные схемы автоматически отключают инвертор при опасных ситуациях, предотвращая перегрев, короткое замыкание или перегрузку. Сварочный ток подается через держатель электрода и заземляющий кабель к металлу, создавая замкнутую электрическую цепь.

Сборка сварочного инвертора

Прежде чем браться за работу, убедитесь, что под рукой есть все необходимое:

- Отвертки – крестовые и плоские для крепежа корпуса и элементов.

- Ключи и пассатижи – для закрепления болтов, гаек и соединений.

- Паяльник с припоем – для монтажа электронных элементов на платы.

- Мультиметр – для проверки напряжений, сопротивлений и целостности цепей.

- Тестер или пробник – для безопасного контроля наличия напряжения.

- Ножи и стрипперы – для зачистки проводов и кабелей.

- Термопаста и шпатель – для правильного монтажа инверторного модуля на радиатор.

- Изолента и термоусадочные трубки – для изоляции соединений.

- Отвертки для электроники / маленькие инструментальные наборы – для взаимодействия с платами и мелкими деталями.

- Средства защиты – защитные очки, перчатки, маска и рабочая одежда.

Сборка инвертора начинается с подготовки корпуса. Чаще всего он изготавливается из прочного металла или ударопрочного пластика и снабжается вентиляционными отверстиями, которые охлаждают внутренние компоненты. Внутри корпуса устанавливаются крепления для всех ключевых элементов, чтобы они оставались надежно зафиксированными и не смещались во время работы аппарата.

Первым устанавливают трансформатор, который отвечает за понижение напряжения до безопасного уровня. Его крепят на заранее подготовленную площадку внутри корпуса с помощью болтов. После этого монтируются выпрямительные блоки. Их размещают рядом с трансформатором, а все контакты тщательно изолируют.

Следующим шагом устанавливается инверторный модуль – сердце аппарата, отвечающее за высокочастотное преобразование и стабилизацию электротока. Модуль крепится на металлической или термопроводящей платформе для отвода тепла. Все соединения выполняются с помощью медных шин или проводов, рассчитанных на высокие токи.

После установки всех ключевых блоков наступает очередь систем охлаждения. Обычно это вентиляторы и радиаторы, которые располагаются так, чтобы воздух свободно циркулировал внутри корпуса, эффективно отводя тепло от инверторного модуля, IGBT-транзисторов и выпрямительных диодов.

Для улучшения теплоотвода между радиатором и элементами наносят термопасту. Вентиляторы подключаются к плате управления и включаются автоматически – либо при старте аппарата, либо по сигналу термодатчика при достижении температуры 60–70 °C, а при 90–100 °C срабатывает защита от перегрева и аппарат временно отключается до охлаждения.

На передней панели закрепляются элементы управления: регуляторы силы тока, переключатели режимов сварки и индикаторы работы. К ним подводятся провода от внутренней электроники, чтобы сварщик мог изменять настройки и контролировать эксплуатацию устройства в реальном времени. Важно проверить правильность подключения, чтобы не возникло ошибок управления.

Следующий шаг – подключение кабелей: держателя электрода и заземляющего провода. Они формируют замкнутую электрическую цепь, обеспечивая стабильную подачу энергии к металлу. Все контакты тщательно изолируют и надежно фиксируют, чтобы исключить случайное отсоединение.

Завершающий этап сборки – тщательная проверка всех систем. Испытываются электронные схемы защиты, проверяется регулировка силы тока, стабильность дуги и работа системы охлаждения. Только после полного тестирования инвертор считается готовым к эксплуатации.

Наладка сварочного инвертора

Наладка инвертора начинается с тщательного внешнего осмотра и проверки подключения к сети. Сначала убеждаются в целостности корпуса, отсутствии повреждений кабелей и надежности заземления. После этого включают аппарат и оценивают работу системы охлаждения: вентиляторы должны запускаться сразу после включения или при нагреве внутренних блоков. Эффективное охлаждение крайне важно, ведь перегрев может вывести из строя инверторный модуль или выпрямительные блоки.

Далее проверяют регулировку силы тока. Сварщик плавно меняет показатели на панели управления и убеждается, что фактический ток соответствует установленным значениям. На этом этапе важно, чтобы дуга оставалась ровной и стабильной, без резких всплесков или обрывов, а металл плавился равномерно. Если инвертор поддерживает несколько режимов (MMA, TIG или MIG/MAG) проверяют, чтобы каждый из них работал корректно и переключение происходило плавно.

Особое внимание уделяется проверке защитных систем. На этапе наладки проверяют, как эти системы срабатывают: например, имитируют перегрев или подключение электродов с неправильной полярностью, чтобы убедиться, что аппарат автоматически отключается и при этом не получает повреждений.

Обязательно проверяют работу электрической цепи: к аппарату подключают держатель электрода и заземляющий кабель, чтобы создать замкнутую цепь. На этом этапе оценивают качество дуги, плавление металла и формирование шва. От правильной настройки зависит, насколько ровно и аккуратно ляжет сварка, и насколько минимально будет разбрызгивание.

Если конструкция аппарата предусматривает электронную плату управления, выполняют ее калибровку: настраивают стабилизацию тока, время подъёма дуги и чувствительность защитных схем. Для моделей с цифровым дисплеем проверяют точность отображения силы тока и состояния оборудования, чтобы сварщик видел реальную картину работы прибора.

После настройки прибор готов к эксплуатации и дает:

- Стабильную дугу с минимальным разбрызгиванием материала.

- Точное управление током, подходящее для разных металлов и электродов.

- Защиту оборудования от перегрева, короткого замыкания и поломок.

- Долговечность работы оборудования, трансформатора и вентиляторов.

- Комфорт и безопасность сварщика благодаря удобным регуляторам и надежной электронике.

Правильная настройка гарантирует стабильную работу аппарата без сбоев. Она особенно важна для новых устройств, а также после ремонта или замены внутренних модулей.

Инструкция по ремонту сварочного аппарата-инвертора

Ремонт сварочного инвертора требует внимательности и понимания работы каждого узла. Сначала аппарат полностью отключают от сети и проверяют обесточенность корпуса. После этого приступают к разборке: оценивают внешний вид корпуса, состояние кабелей, держателей электрода и заземления, обращая внимание на трещины, следы перегрева или деформации. Вентиляционные отверстия и вентиляторы очищают от пыли и мусора, так как их засорение может привести к перегреву внутренних компонентов и нарушению работы инвертора.

При доступе к внутренним компонентам первым делом проверяют инверторный модуль и блок питания. Часто встречающаяся неисправность – выход из строя IGBT-транзисторов или управляющих ключей, что проявляется нестабильной дугой или отсутствием сварочного тока. С помощью мультиметра измеряют сопротивление транзисторов и при необходимости заменяют поврежденные элементы. Особое внимание уделяют состоянию тепловых контактов и термопасты, поскольку их неправильная установка может привести к быстрому перегреву новых компонентов.

Выпрямительные блоки и диоды также подлежат внимательной проверке. Они часто выходят из строя при перегрузках или скачках напряжения, что проявляется искрением, сильным нагревом или отсутствием выхода тока. Для диагностики их тестируют на пробой и при необходимости заменяют. Также осматривают конденсаторы фильтров, особенно электролитические, которые со временем теряют емкость или вздуваются при перегреве.

Трансформатор требует осмотра изоляции первичных обмоток и целостности проводников. Механические повреждения или пробой изоляции приводят к короткому замыканию и перегреву. Для устранения проблем требуется перемотки. Плата управления и элементы панели тоже часто становятся причиной неисправностей. Нарушение пайки, окисление контактов или повреждение регуляторов может вызвать некорректную работу переключателей, индикаторов или электронного контроля электротока. В таких случаях восстанавливают пайку, очищают контакты или заменяют поврежденные элементы.

Система охлаждения играет ключевую роль в долговечности техники. Засоренные вентиляторы или радиаторы приводят к перегреву инверторного модуля и других узлов. В процессе ремонта очищают и проверяют вентиляторы, а при их неисправности заменяют на аналогичные.

После восстановления всех узлов сварочный аппарат аккуратно собирают обратно, проверяя правильность всех соединений и надёжность фиксации компонентов. Подключение к сети выполняется через защитное устройство, например УЗО или предохранитель.

По окончании ремонта рекомендуется постепенно выводить оборудование на рабочие режимы, наблюдая за нагревом и поведением дуги. Если появляются перегрев или нестабильность, работу следует прекратить и повторно проверить узлы. Соблюдение всех этих правил позволяет восстановить инвертор даже после серьезных поломок.

Видеоописание

Автор видео демонстрирует проверку основных узлов инвертора при поиске поломки:

Что в итоге

Итак, сварочный инвертор – это продуманная система, где каждая деталь выполняет свою точную задачу. Он превращает обычное электричество в управляемую энергию, способную соединять металл с ювелирной точностью.

Если вы знаете, как устроен ваш инвертор, вы управляете процессом, контролируете качество шва и уверены в каждом розжиге дуги. А значит, ваш результат – прочный, аккуратный и профессиональный.